[PR]

近年ますます注目が集まるフィギュアのデジタル原型制作。3Dプリンタの低価格化、高性能化に伴い個人でも気軽に3Dプリントが試せる時代がやってきた。『DMM 3Dプリントサービス』のようなプロユース機材を安価で活用できるサービスはこの流れを後押しするものだろう。しかしながら、3Dプリンタでフィギュアを作るためには、データ作りのノウハウが必要となるため、興味は持てどいま一歩踏み切ることのできない読者も多いことだろう。

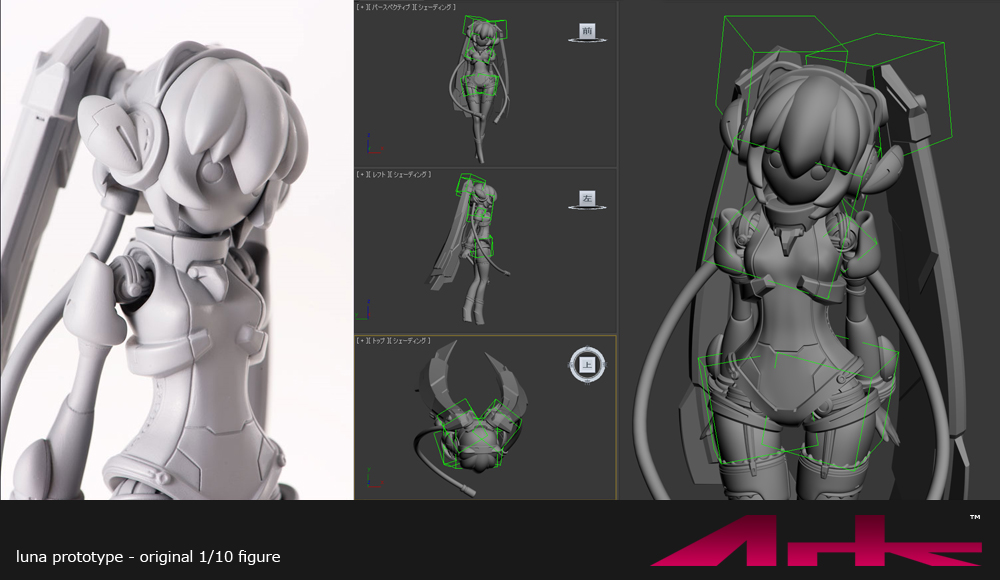

そこで今回は、最新作では『一番くじ 機動戦士ガンダムUC プレリュードオブエピソード7』のデジタル原型を制作したlunaworks 永岡 聡氏にオリジナルタイトル『Ark』のキャラクター「luna(ルナ)」を事例にデジタル原型制作のフロー、原型制作ならではのデータの制作上の注意点、3Dプリント後の加工についての基礎を解説してもらった。

これから3Dプリントを活用したオリジナルフィギュア制作に挑戦してみたい方はぜひ参考にしてもらいたい。

株式会社lunawork 永岡 聡氏

lunaworks代表取締役クリエイティブ・ディレクター

フリーランスのデジタルアーティストを経て2008年に起業。アニメーション、ゲーム、玩具など、様々な領域で活動するかたわら、デジタル原型師としても活躍中。

http://www.lunaworks.co.jp/

lunaworks オリジナル作品『Ark』概要 ※画像は同作品のティザーサイト

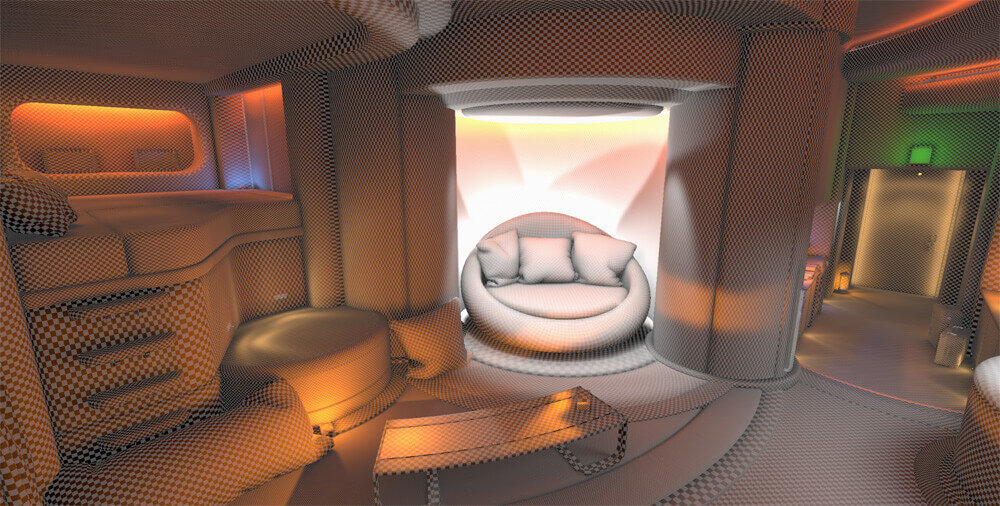

近未来を舞台としたSF作品。人類が月に移住をはじめ、月の裏側へその開拓地を広げた時に発見する未知の遺跡が『Ark』。その中に秘められた遥かに進んだテクノロジーにより繁栄の一途と思われた未来にやがて暗雲が立ち込める。大き過ぎる力の中で生まれた其々の思惑の中に巻き込まれ、奔走する主人公の少女「ナナ」と、彼女を守ろうとする「luna(ルナ)」を中心に展開するストーリー。「luna」はArkのテクノロジーと情報の一部を保有する為、ストーリーの中ではナナと共に大きな鍵を握る存在。

様々な何故?を解き明かしながら、彼女たちの成長と決断を描いていく予定とのことだ。目下プロットを制作中であり、今後キャラクター設定やストーリーボード、世界観などを紹介していきながら、ライトノベル化・映像化まで展開予定とのこと。乞うご期待!

0. オリジナル作品においてキャラクターをフィギュア化する意義について

今まで『Ark』以外にもオリジナル作品を目標にメモ書きやラフ画を数多く描き溜めてきましたが、そこから先、今一歩根幹を固める事が出来ず展開に踏み切ることができませんでした。そこで、メモやラフ画ではなく、頭の中にあるビジョンの一つを実際に手に取って感じる事の出来るフィギュアまで昇華していく事で、もう一歩作品に踏み込もうと考えました。その結果、勝手にキャラクターが想像の向こうへ動きだし、作品の骨格がハッキリと固められた感があります。また自分が想像していたものが果たして思い通りの表現となっているのか。俯瞰から眺めて冷静に判断が出来るメリットも生まれたように思います。この先、映像化を目指す場合においてもフィギュアが存在する事は非常に有効と思います。例えば関係スタッフに作業を依頼する場合、デザイン画や設定資料ももちろん有効ですがフィギュアは一目瞭然となりますし、目だけではなく実際触れられる事で感覚も研ぎ澄まされるのではないかと思います。通常の請負業務と並行してオリジナル作品を実現するのは非常に困難かと思いますが、まずは主要キャラクターをフィギュア化することで、作品実現に向け一歩を踏み出す事が出来るのではないでしょうか?

1. ラフデザイン

企画初期のデザイン案は背丈も小さく幼いイメージでした。そこからストーリーの流れを再考して出来たのが最終版のデザイン画です。頭のツインテールは初期の段階では無い予定なので、後頭部はツインテール有り無し、両方差し替えで再現出来るように考えました。フィギュア化でキャラクターの性格や、起動後間もない頃の1カットを形にしたいと思い、ちょっとぎこちなさを残しながらも少女らしい性格である事が表現出来るようポージングしています。また比較的素直に直立させる事で全体のバランスも分り易くという狙いもありました。

ツインテールデザインは、フィギュアとしての立体映えと同時に、映像になった際の多彩な表現を可能とする為、どの角度からライティングしても光と影が出来、立体感を損なわないよう面の角度を考えています。背骨や関節部分は硬質なメカとしてのイメージが強調出来るよう金属パーツをむき出しにし、逆に手足やボディーラインは柔らかい丸みを帯びた女性らしいシルエットとする事でメリハリとギャップのあるデザインを目指しました。

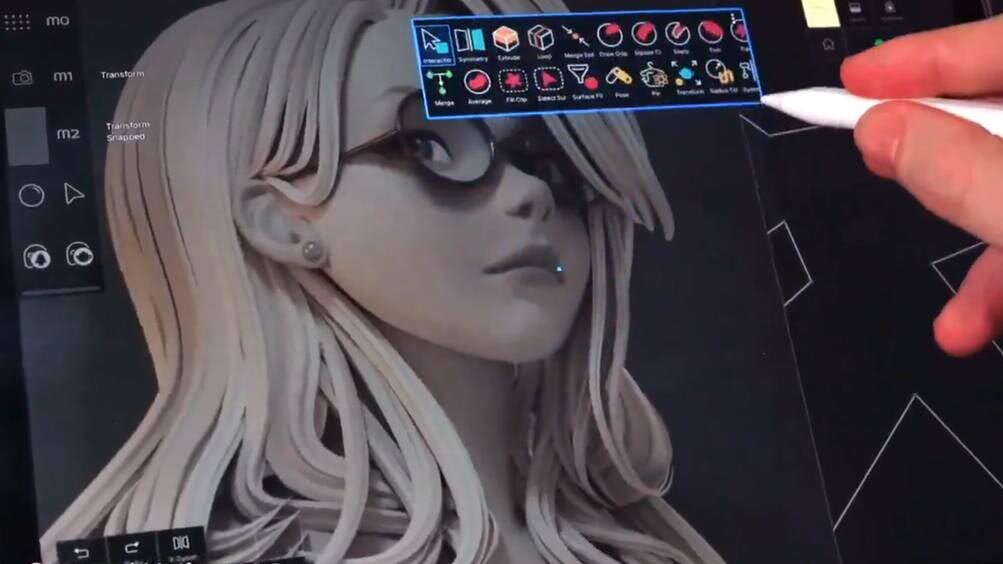

2. デジタルデータの制作

使用したソフトウェアは3ds Maxです。フィギュアの各パーツの制作順序としては「頭」、「胴体」、「足」、「腕」、「装飾」の順で作成しました。 一旦頭から足までを作って等身のバランスをとってから腕を作成します。デザイン画も読み込んでいますが、3Dとした際、きちんとバランスが取れているかを足まで出来た段階で一旦確認調整を行うようにしてします。腕は腰のくびれの位置に肘が来て、足の付け根の位置に手首がくるのが基本的なバランスとなりますので、後から腕を作成したほうがバランスもとり易いというのも要因の一つです。ひとまず簡易モデルでバランスが取れたら、それぞれ細かく作り込み開始です。ポイントとなる部分で画面に定規を当て、モデルを原寸に表示し、実際の大きさの感覚も確かめておくと良いです。そうする事により、画面上ハッキリ見えている箇所が、細すぎた、小さ過ぎた、など誤差も無くなり感覚的にもつかみ易いと思います。また今回ポージングする際にはボーンではなく、ダミーを関節毎に配置しローテーションなどで調整しています。

2.1 デジタルデータの制作 「顔」

顔はフィギュアのパーツの中でも非常に重要なパーツと言えます。「luna」の場合、今回あえてお面のように、口や鼻をなくしました。これは「Prototype」であるという事もあり、少しエフェクト掛かった声を想像していた事と、立体や映像を意識した際、能面のように、ライティングや顔の傾け方でその内面が表現出来たら面白いなと思った事も理由の一つです。パーツは前髪・顔・後頭部の他、ツインテールと長く伸びた端子です。端子パーツは細く曲がった形状ですので、細くし過ぎると強度に問題が発生するデリケートなので注意が必要。

2.2 デジタルデータの制作 「胴体」

3Dプリンタにもよりますが、フィギュアの場合、基本的にはテクスチャーを使用できないので、モールド(溝)を一つ一つしっかり作り込む必要があります。デザイン上綺麗にラインを見せたい胸やお腹に入るモールドはあらかじめ、ローポリゴンの状態でトポロジーを整理して彫り込んでおきます。ラインのエッジをしっかり立てたい箇所はスムージンググループなどを分けておき、後からターボスムーズなどでハイポリゴンにした際、甘くならないよう注意します。半身を作成してからシンメトリにし完成させます。嵌合部はすべてのパーツが完成後、手足などのピン形状に合わせて最後に作成します。

2.3 デジタルデータの制作 「手足」

デザイン上、肩・腿の関節がむき出しになっており、この部分でメカ感と立体感をしっかり表現したいと考えていたため、可動はしませんがすべて別パーツにしています。逆に手足は女性らしい柔らかさを表現したい部分であったので、ラインの丸みを意識しました。特に足の肉感をしっかり表現するために、腿、脹脛、膝などにしっかしりふくらみを持たせています。腕と手も別パーツです。手のひらと手の甲では色が違う設定にしていますので、そこにも境界線となる段差をデザイン的につけています。これによって彩色する際にもどこから色が違うのか判別し易くしています。指は女性らしさを意識しながらも細くなりすぎないように注意しましょう。厚みは最低1mm以上確保が必要ですが、強度に対する長さと厚みのバランスはある程度経験則が必要かもしれません。

2.4 デジタルデータの制作 「土台」

フィギュアを飾る際の土台は個人的には非常に大切であると思っています。市販のフィギュアではコストが上がる事で価格設定に影響が出るため、ボリュームのある台座はあまり多くはありません。しかし台座でその世界観や、シチュエーションを表現できる事もあります。市販を意識するとこの台座も再検討が必要になると思いますが今回はあえてボリュームを持たせました。台座は4パーツに分かれています。足元の中央円柱部分はデザイン上、他より浮かび上がっている事と、出力後の磨きを考慮してパーツ分けしています。支柱と上部ボディーに回り込むパーツも分けます。例えデザイン上出力が出来たとしても、出来るだけ高さを出さず、パーツ毎横向きに寝かせ出力出来たほうが、時間もコストもかけずに安定します。出来れば更に支柱パーツも左右で割ったほうが反りなどが起こった場合、左右から相殺出来るのでより安全かもしれませんし、ベースの大きな4つの円柱も分けたほうが仕上げ作業がよりし易いです。

3.1 制作時のポイント パーツ分割するコツ

パーツ分けする際に気を付けるべき点は様々存在します。まずデザイン面ではそこに分割線が必ず入りますので、その部分がデザイン的に有効かどうかは重要です。元々構造上分かれている部分や、可動箇所、またはデザイン演出上モールドを入れたい部分などに上手く分割線がくるようにすると良いと思います。他に考慮すべき点は、磨き易さ、色分け、強度などです。原型に仕上げる際には、出力後パーツ毎にサポート剤の除去、磨き、サフ吹きなど、手作業が発生します。その為、細かい隙間などがあると磨けないなど問題が発生します。また色分けしたい箇所などは、パーツ分けする事で彩色作業がスムーズになるでしょうし、仕上がりも良いと思います。しかしその際、強度の意識は大切です。厚み不足や細か過ぎるパーツは手間がかかるだけでなく、強度不足により破損の原因となりますので注意が必要です。

3.2 制作時のポイント 後加工・複製処理の作業を考慮する

組み立て時に各パーツを間違えないよう嵌合部に工夫を施すと良いと思います。特に間違い易い左右同じデザインの関節パーツなどは、ピンの角数や位置を変え、違った場所に入らないよう工夫しています。特に業者さんなど他の人の手が入る事を考えると組み立て時迷わないような工夫は必要です。今回は左のパーツにのみ「L」の字も彫り込んでおきました。また出力後、仕上がった原型を複製して販売など目的とした場合、パーツ毎の形状にも十分注意が必要です。多くの場合、左右または前後などから型取りをしてその中に樹脂を流し込みます。その場合パーツの形状が型からスムーズに抜けるように勾配も意識しておくと良いでしょう。突起がある、先端が太くなっているなどアンダーカット形状がある場合、型からパーツが取り出せないという事故が起こる可能性がありますので、凹凸があるパーツはその溝の深さや角度など十分注意が必要です。

3.3 制作時のポイント 実寸のサイズを誤らないための工夫

出力時、3Dデータならではの注意ポイントがあります。それは使用するソフトウェアが異なる事で起こりうる現象です。ほとんどの場合、「obj」「stl」といったフォーマットに書き出したオブジェクトデータで出力出来ますが、書き出す際その前段階で使用している3Dソフトが異なる事で、設定したスケールが変わってしまう事があります。例えば、3Dソフト上では高さ150mmで作成していたものを「obj」に書き出して出力依頼を出す。完成したものを確認したら、15mmになっていた。なども起こり得るのです。これはソフトをまたいだ事によるものです。簡単な解決方法としてお勧めなのが、例えば各辺10mmの正方形オブジェクトをパーツデータと一緒に配置しておく事です。予めこの正方形が10mm四方である事を出力サービスの方に伝えておけば、出力時スケールが異なっている場合でも合わせて頂けるはずです。これによりスケールの間違いが解消できます。

4. 出力機の紹介

今回利用させて頂いたのが「DMM 3Dプリントセンター」の「3Dプリントサービス」です。プリンタは、耐久性もあり、微細で高品質なパーツ出力が出来る点で、現状一番フィギュアの原型制作に適していると思われる「ProJet 3500 HDMax」を使用しました。 約A4サイズのテーブル内に各パーツを配置しまとめてプリントでき、サポート形状もソフト側で自動生成してくれるので、面倒な前処理なども不要です。自動生成されたサポート材は、オーブンなどで簡単に除去できるため、ゲート処理なども不要です。もちろんこのような処理もサービス側で全て行ってくれますし、すぐに完成品に近い状態で確認する事が出来るのもメリットといえると思います。 サービス利用も非常に簡単であり、十分なサポート体制も整っていますので、非常にお勧めです。

5. 3Dプリント後の処理について

フィギュアの原型制作を目的とした場合、3Dプリントサービスにより出来上がってきたパーツそのままでは完成しません。出来上がったパーツ一つ一つに対して必要な処理が大きく2つ残されています。一つ目は磨き処理です。かなり微細で高品質なパーツが出来上がってくると言っても、商品として考えた場合、まだ表面にはプリント時に出来た微妙な積層段差跡が残ります。このような部分を丁寧に紙やすり等を使用して出来るだけ滑らかに磨いていく必要があるのです。 もうひとつはサーフェイサー処理です。いわゆるサフ吹きと言われるものです。これはパテを塗料並に薄めたような物を吹き付ける事によって微細な傷を消す効果があります。また表面の質感と色を均一にする事が出来る為、さらに大きな傷やヒケなども見つけ易くなります。そこで見つかった傷などは更に磨き処理をかけるなど不備がなくなるまでこの2つの工程を繰り返します。しかしあまりやりすぎると、繊細なモールドが消してしまったり、エッジが甘くなるなど、大事なニュアンスを消しかねませんので、出来るだけ丁寧に行う必要があります。ご自分で行うか、専門の業者様もいらっしゃいますので、サービスを探してプロにお任せしてみるのも良いと思います。

5.1 3Dプリント後の処理について 脱脂

出力品そのままの状態ではまだサポート材が付着している場合があります。余計な油分はそのままにしておくと塗料を弾き上手く定着しなくなります。各パーツを離型剤(シンナー)に20分ほど漬けて、出力品に残っているサポート材を除去していきます。白く見える部分がサポート材のついていた部分となり、表面がまだ荒れた状態になっています。

5.2 3Dプリント後の処理について 磨き(1回目)

白くなった部分を中心に、240~400番位のペーパーで磨きます。他細かい傷や微妙な積層段差跡もありますので、注意しながら白い部分がある程度なくなるまで磨き続けます。

5.3. 3Dプリント後の処理について サフ吹き(1回目)

全体にサフを薄く吹いた状態です。一度に噴こうとすると厚塗りになりすぎてしまうので、軽く数回に分けて薄く重ね噴きするようにすると良いでしょう。磨き残しなどが見えた部分は再度磨いていきます。

5.4 3Dプリント後の処理について 磨き(2回目)

見えてきた磨き残しや積層面が残る部分を240~400番くらいのペーパーで再度磨き直していきます。その後、全体的に600番~800番のペーパーで表面を均一に磨き、より滑らかになるよう表面処理していきます。

5.5 3Dプリント後の処理について サフ吹き(2回目)

すべての磨き処理が終了したら、仕上げのサフを吹いて再度パーツの確認をします。この時まだ磨き足りない部分などがあれば、もう一度磨き直しを行います。最後に組立可能にするため、嵌合部分のピンを削るなどして調整をしていきます。本来3D上で予め嵌合部にクリアランスをつけてから出力も出来るのですが、今回は最後の仕上げ時に嵌合部の調整を行う予定としていたので、出力時にはクリアランスは付けずに出力しました。

6. 組立完成!

フィギュアの寸法はフィギュアのみ高さ:158mm

フィギュアプラス台座高さ:185mm

台座のみ(横幅×高さ×奥行):120mm×160mm×120mm

なお今回のフィギュア全24パーツの3Dプリント(アクリル樹脂)にかかった費用は¥65,604(税込)。詳細はDMM 3Dプリントサービスのサイトを参照してもらいたいが、本格的なフィギュアの原型出力でもこの価格で収まることの意義は大きいだろう。

このような工程を全て経て、各パーツを組みあげた原型完成品がこちらです。パーツ数は全部で24パーツです。複製も視野に入れていましたので、パーツ毎の形状もそれに対応出来るよう配慮しています。可動はしない為、嵌合部分にはすべて異なる角がついており、ポージングは決め打ちとなります。モールド幅の目安は0.2mmとする事で出力時に無理なく再現が可能です。デザイン的に足裏が小さいこともあり、自立は出来ない為、この専用台座に取り付ける事を前提としていますが、「luna」本体の背骨パーツの一部を脱着可能とし、そこに出来た穴を利用して台座への取り付けを可能とした事で、市販の台座を利用した際にも背中に穴跡を残さないようしています。台座にボリュームを持たせた事で、1/10フィギュアとしては迫力もあり、組みあがった様もイメージ通りの仕上がりで満足の行くものとなりました。

TEXT_永岡 聡(lunaworks)

PHOTO_弘田 充

フィギュア出力協力_DMM 3Dプリントサービス

仕上げ協力:株式会社ケーツーブレインズ

▼ About Company

株式会社lunaworks

アニメ―ション・ゲーム・遊技機・CM・TV・映画などの各種映像制作から、フィギュアのデジタル造型、オリジナルアプリ、グラフィックデザインなどあらゆるエンターテインメント領域において企画・デザイン・制作を手掛けるCGプロダクション。

現在同社では、スタッフを募集中!

詳しくはこちらhttp://cgworld.jp/jobs/10112.html

▼ About Service

DMM3Dプリントサービス

DMM 3Dプリントサービスの最大の特長は多彩な素材を低価格で出力可能であること。

「luna」の原型を出力した米3D Systemsの「ProJet HD3500 Max」を4台、Stratasyの「Objet Connex500」が1台稼動中。(2014年4月現在)カラー出力にも対応する「Objet Connex5003」も近く本格稼働する予定。 対応素材もアクリル樹脂・ホワイトアクリル・石膏・ナイロン(ポリアミド)・ABSライク・ゴムライク・チタン・ステンレス・シルバー・ゴールド・プラチナから選択可能だ。

詳しくはこちらhttp://make.dmm.com/