先日、一般社団法人3Dデータを活用する会 3D-GAN 主催による 「自動で色が付く3Dプリンタでチビフィギュアつくるお!MMDモデラー集会」 が行われた。イベント名にある 「MMD」 とは、MikuMikuDance の略。初心者でも簡単に 3DCG アニメーションを作成できるソフトだ。近年はこうしたツールにより、3DCG を始めたという人も多いことだろう。

その一方では、米3D Systems社の Cube シリーズ のような10万円台から導入できる手頃な 3D プリンタが普及しはじめたことにより、「データから自分だけのフィギュアが作れたら」と考え始めるデジタル・アーティストも増えてきている。しかし、3Dプリンタでフィギュアを作るためには、データ作りのノウハウが必要となる。そうした状況を鑑み実施されたのが本イベントと言えよう。

今回お話を伺ったのは、石膏粉末P氏。氏は90年代から3Dモデリングを手掛け、現在ではフルカラーの 3D プリントフィギュアを制作・頒布している。

それでは、実際に3Dプリンタ出力するノウハウを紹介していこう。

3Dプリンタの出力工程

3Dプリンタは材料や工程によって様々なタイプがあるが、今回体験した色付きで立体出力可能な ZPrinter 650 は「粉末固着方式」と呼ばれるタイプ。粉末状の石膏に CMYK の塗料と糊を塗布することで、1層1層印刷・積層することで形づくっていくのだが、さっそく出力の様子をみていこう。

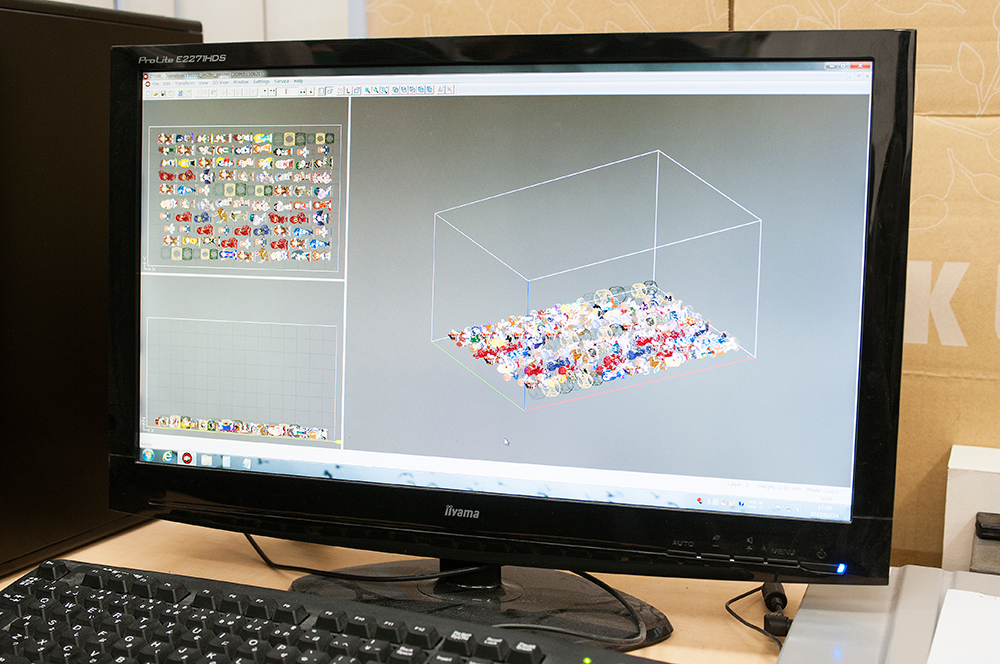

【STEP 1】データ配置

まずはモデルデータを3Dプリンタの出力範囲に合わせて配置する。

配置のコツは、以下3点。

<A> 複数モデルを配置する際は1〜5mmほど間隔をあける

<B> 縦長のものは横向きに配置して高さを抑える

<C> モデルの長辺をプリンタヘッドの走査方向に向ける

<A> はモデル同士が近すぎると、出力したフィギュアがくっつくため。<B> <C> はフィギュアの強度を上げるためだ。

今回、デモに使用された 3Dデータ。プリンタの仕様に合わせてパーツを分割、配置することがエラーを回避する上では欠かせないという

【STEP 2】3Dプリンタで出力

配置した3Dデータをプリンタで出力する。プリンタヘッドの動き方も、紙のインクジェットプリンタと同様だ。プリンタヘッドがX方向に走り、Y方向に少しずつ移動していく。1層印刷し終わると印刷面が下がり、新しい石膏粉末の膜を張って新たに印刷を開始する。なお、今回取材したサイズ(100円玉の1.5倍ぐらい)であれば、1セット仕上がる所要時間は約1時間ほどとのこと。プリントが完了したら、石膏粉末の中からフィギュアをとり出す。

【左】3Dプリンタの内部の様子。この時点ですでにフルカラーで彩色されている 【右】3Dプリンタの粉からフィギュアを取り出した瞬間。宝物を掘り出す感覚だ

【STEP 3】デパウダー(その1)

今回使用したZPrinter 650の場合、出力した形状には積層時の粉が付着している。この不要な石膏を、3Dプリンタに併設されているエアブラシで吹き飛ばしていく。形はできているものの、この時点ではまだ脆い。各パーツの取扱いには細心の注意が必要だ。

【左】プリンタのエアブラシ。少しずつ色が見えてくる 【右】出力したばかりのフィギュアは脆い。感触は固めの砂糖菓子に似ている。断面を見るとわかるが、色が付いているのは表面数ミリだけ

【STEP 4】デパウダー(その2)

続いて、さらに細かな粉を落としていく。この工程を丁寧に、できるだけ綺麗に処理することで、仕上がりが良くなる。

ここで石膏粉末P氏が使用しているのは、試行錯誤の結果辿り着いたというツール類。ブラシ部分に習字用の筆先を備えた自作の電動ブラシのほか、100円ショップの調味料入れをエアダスターのように使っていた。これなら市販のエアダスターよりもコストが抑えられるはずだ。

この状態ではまだ壊れやすい。電動ブラシを使って、慎重に粉を落としていく

【STEP 5】表面をコーティング

しっかり粉を落とした後は、紙コップに粘性の弱い接着剤を入れ、フィギュアを浸して表面をコーティングする。この工程により強度が増し、さらに発色がよくなる効果もある。

1〜2秒ほど浸して引き上げ、接着剤を軽く拭きとる。逆に長時間浸すと「フィギュアの表面がギトギトになる」「フィギュアに箸がくっついてとれなくなる」などの問題が起きるという。

使用している接着剤と紙コップ、竹串はすべて市販品。どこでも手に入りやすく、価格も安定しているという。また、細い竹串を箸代わりに使うことで、表面積を少なくしてフィギュアが箸につくのを防ぐことができる。

写真の「ちびフィギュア」は紙コップにちょうど入る大きさのため、「材料が用意しやすい」「作業がしやすい」といった利点もあるという

【STEP 6】完成

表面が乾けば完成。各工程が進んでいくごとに発色が良くなり、完成度が上がっていく。

【左】石膏粉末P氏オリジナル「猫足軽(にゃしがる)」完成。100円玉の1.5倍ほどの大きさだ 【右】向かって左から順に、デパウダー後/ブラシ掛け後/完成品

ローポリモデリングの技術で実現できる3D出力フィギュア

取材した3Dプリンタが読み込めるデータフォーマットは、VRML 、STL 、3DS など汎用的な形式で対等している(Metasequoia や Blender を使っている場合は、プラグイン等で変換すれば良いだろう)。モデリングさえできれば、誰でもフィギュアを制作できるというわけだ。

しかし、3Dデータを立体にするためには、出力用データ制作のノウハウが必要だ。「映像」用モデルと「造形」用モデルの違いやポイントをしっかり把握する必要がある。ここからは、出力に適した3Dデータを作るためのポイントを3つ紹介しよう。

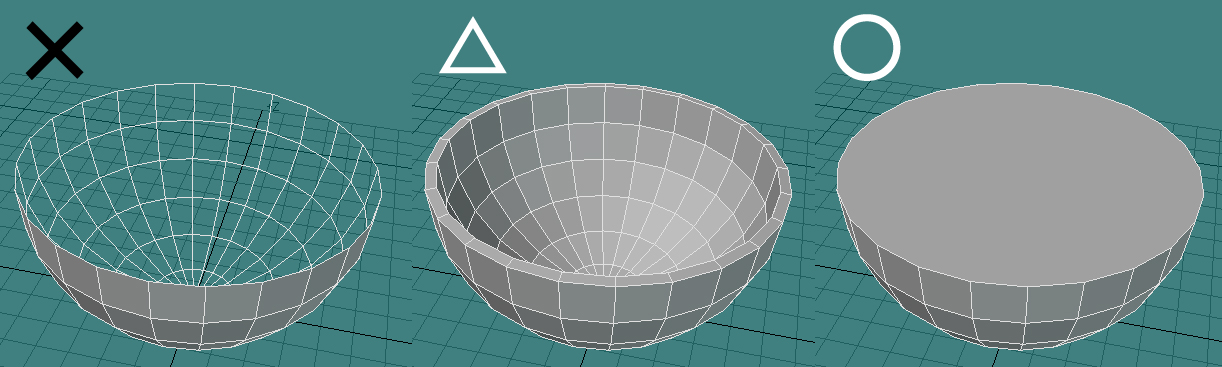

【POINT 1】ポリゴンが閉じていること

出力する3Dデータは、必ず閉じたポリゴンで構成する。前半で見た、3D出力の仕組みを思い出してほしい。ポリゴンが閉じていないと、断面を印刷する際に本来内部と認識されるはずの箇所に糊が塗布されない。すると、フィギュアの表面だけしか糊が付着していない状態となり、強度が落ちてしまう。

ポリゴンを閉じることは造形時の必須条件

なお、モデリング時にオブジェクト同士が重なっていても出力上問題ない。むしろ強度を保つという点では、積極的にオブジェクト同士を接触させ、厚みを付けたり、物理的な構造上の強度をもたせることが多いという(後述)

【POINT 2】強度を確保できる造型にする

立体造形にする以上、その形を保ち続けられるような構造にデザインしなければならない。具体的には以下の通り。

<A> 薄くしない・細くしない・尖らせない

<B> なるべく何かに接触させる

<C> 全体のサイズを小さくする

今回サンプルとして使用した「猫足軽(にゃしがる)」は、これら3点のノウハウを活かしたデジタル原型というわけだ。

サンプルは石膏粉末P氏のオリジナルフィギュア「猫足軽」(にゃしがる)

薄く細いものは壊れやすい。必要な厚みは形状に依存するが、サンプルのフィギュアでは台座の直径は18mm、厚み3mm。細い槍の柄の部分でも厚みが1.8〜2.0mmあるので目安にするとよい<A>。また、槍のように先端を尖らせたいデザインは、テクスチャで工夫する(後述)

そのほかにも細い部分や、薄い部分は必ずどこかに接触させると安定する。極力パーツの両端を支えるデザインが望ましい。例えば、写真の「猫足軽」の槍が良い例だ。中央を手で、両端を頭と台座で支えている。このように、台座があると自立しやすく、ポーズの自由度や強度も上がるのもポイントだ。<B>

大きなプリンを作ると自重で潰れやすくなるように、サイズは小さい方が強度が増す。この例は100円玉1.5個程度の大きさで安定している<C>

実際に出力したフィギュア

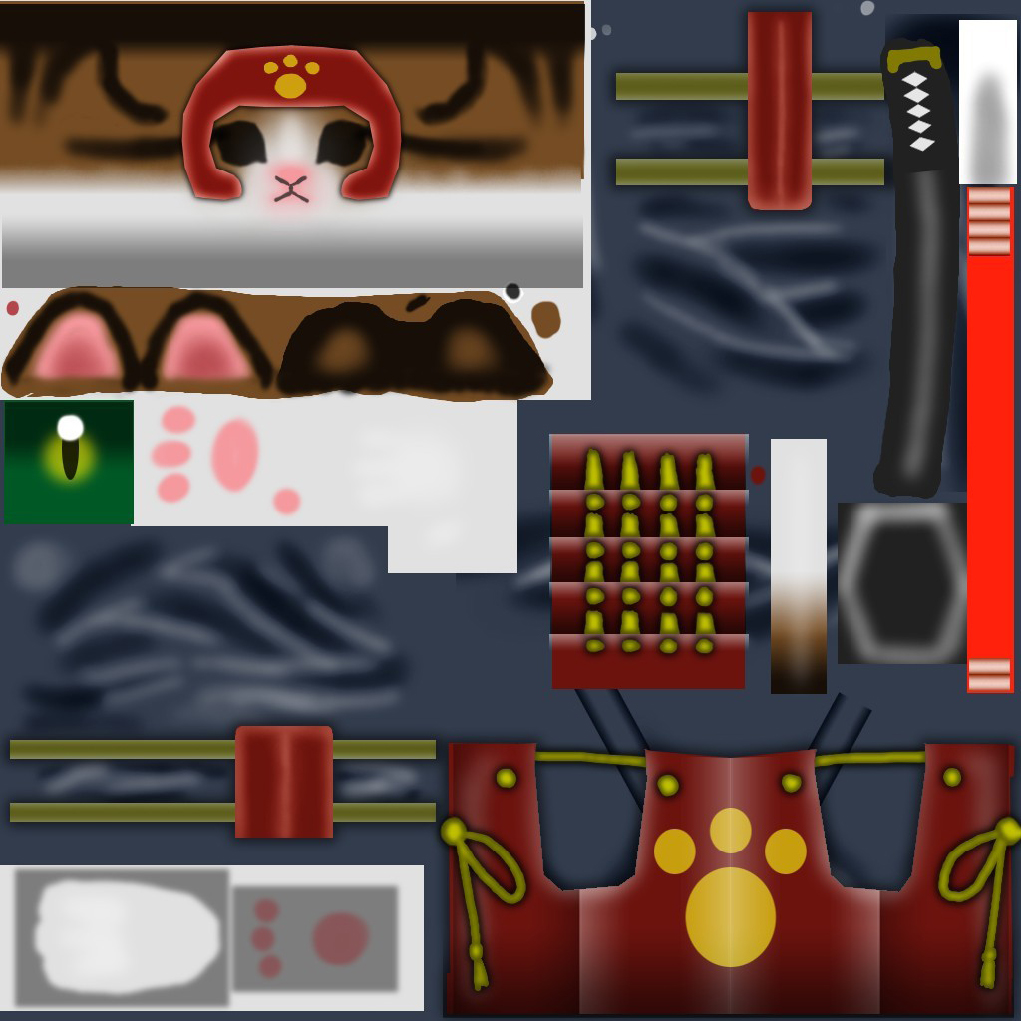

【POINT 3】デザインの制約を補うテクスチャの設定

造型上の制約は、テクスチャで補うことも可能だ。取材した例では、エッジや先端を明るくして尖っているように見せるというテクニックを使っている。槍の穂先をテクスチャで明るくすることより、イメージを損なうことなく強度も確保できるというわけだ。

テクスチャの解像度は台座抜きで1024×1024ピクセル。出力の関係から、テクスチャ画像はあまり描き込んでも再現されないという。

設定したテクスチャをフルカラーで出力できるのも嬉しい

3DCGを使って、個人でプロダクトが作れる時代に

3Dプリンタによって、今までモニタでしか見れなかったデータが、実際に手で触れる・重さを感じられるようになる。作り手としては腕をふるわずにはいられないだろう。

今回のイベントで驚いたのは、参加者の多くが MMD をきっかけに趣味でモデリングをはじめた人たちだったということ。そして、一連のデモを熱心に見入っていたのも印象的で、モチベーションの高さが伝わってきた。

こうした志のあるデジタル・アーティストたちによって、今後も魅力的な作品が次々に出てくることだろう。そうした意味でもデジタル造形の大きな可能性を感じるイベントであった。

TEXT_橋本 和明(lunaworks)

PHOTO_大沼 洋平

自動で色が付く3Dプリンターで

チビフィギュアつくるお!

MMDモデラー集会

主催:一般社団法人3Dデータを活用する会「3D-GAN」

3d-gan.jp