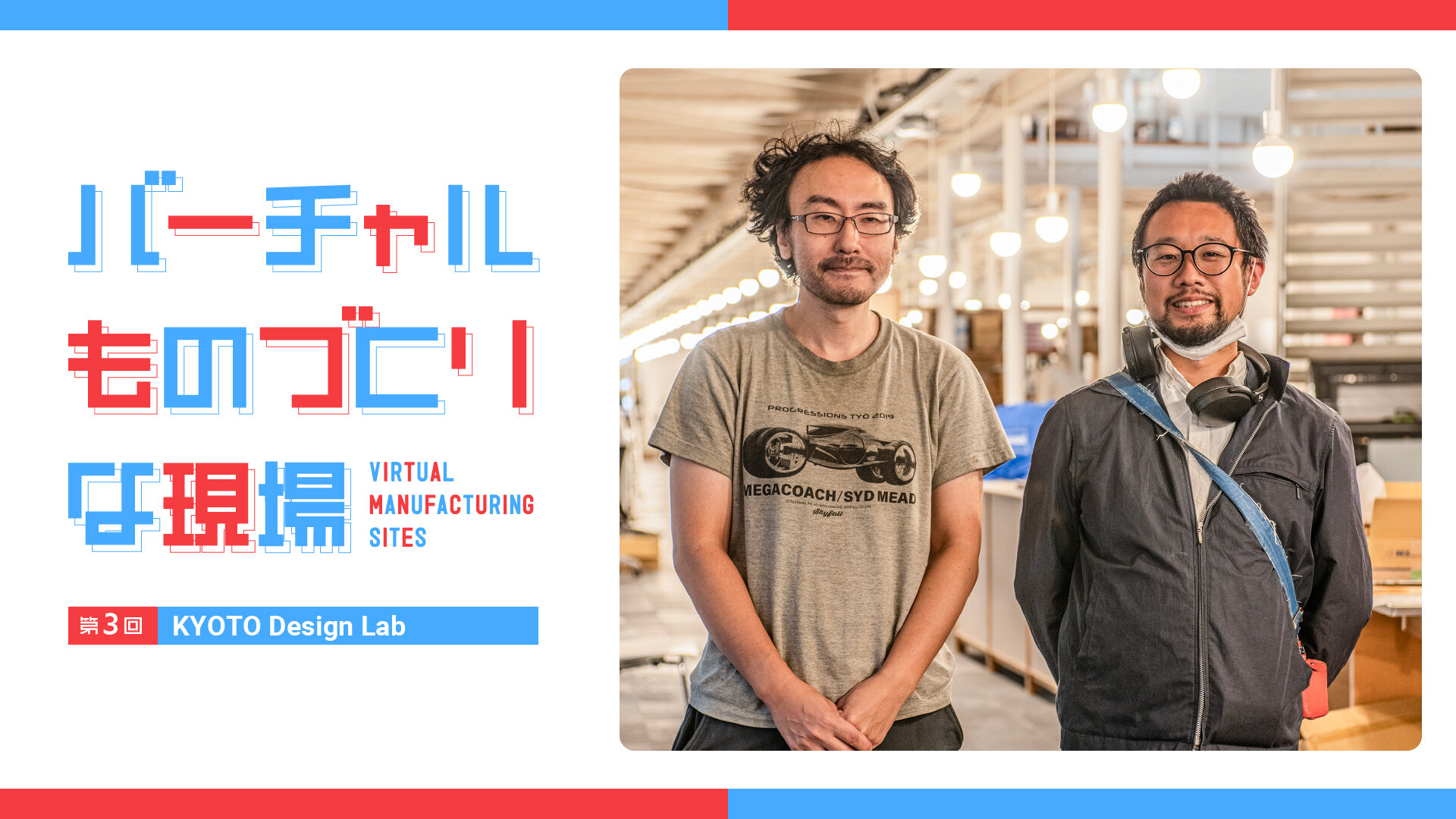

CGWORLD取材班は、今回「バーチャルものづくりな現場」を求めて京都へ!

京都工芸繊維大学内にある、最先端のテクノロジーを駆使した学びと研究を実践する「KYOTO Design Lab」にお邪魔しました。

「KYOTO Design Lab」(以下、D-lab)にたどり着いたわれわれの目の前には、見たことのない驚きの光景が。

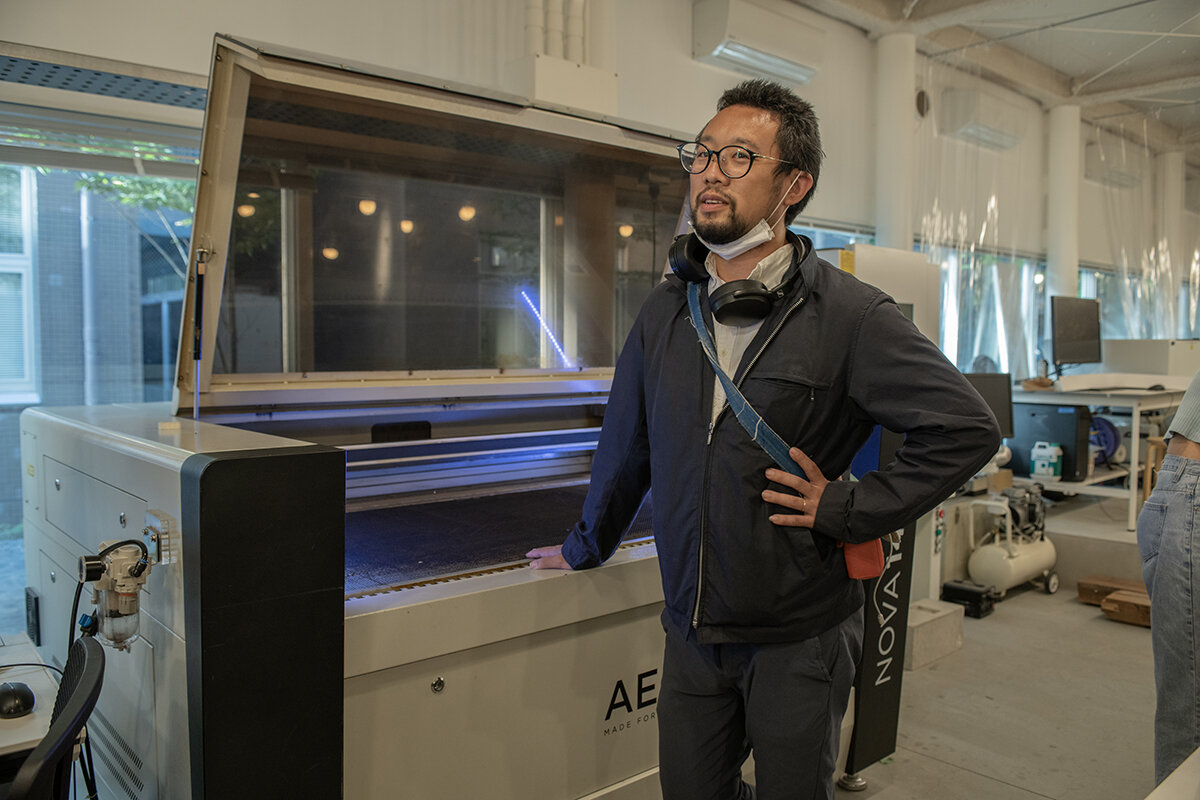

まずはこちら、皆さん、なんだかわかりますか? 早速、工房を案内してくれたファクトリースタッフ井上智博さんに話を伺いました。

未来の課題をバイオ素材×テクノロジーで解決する研究

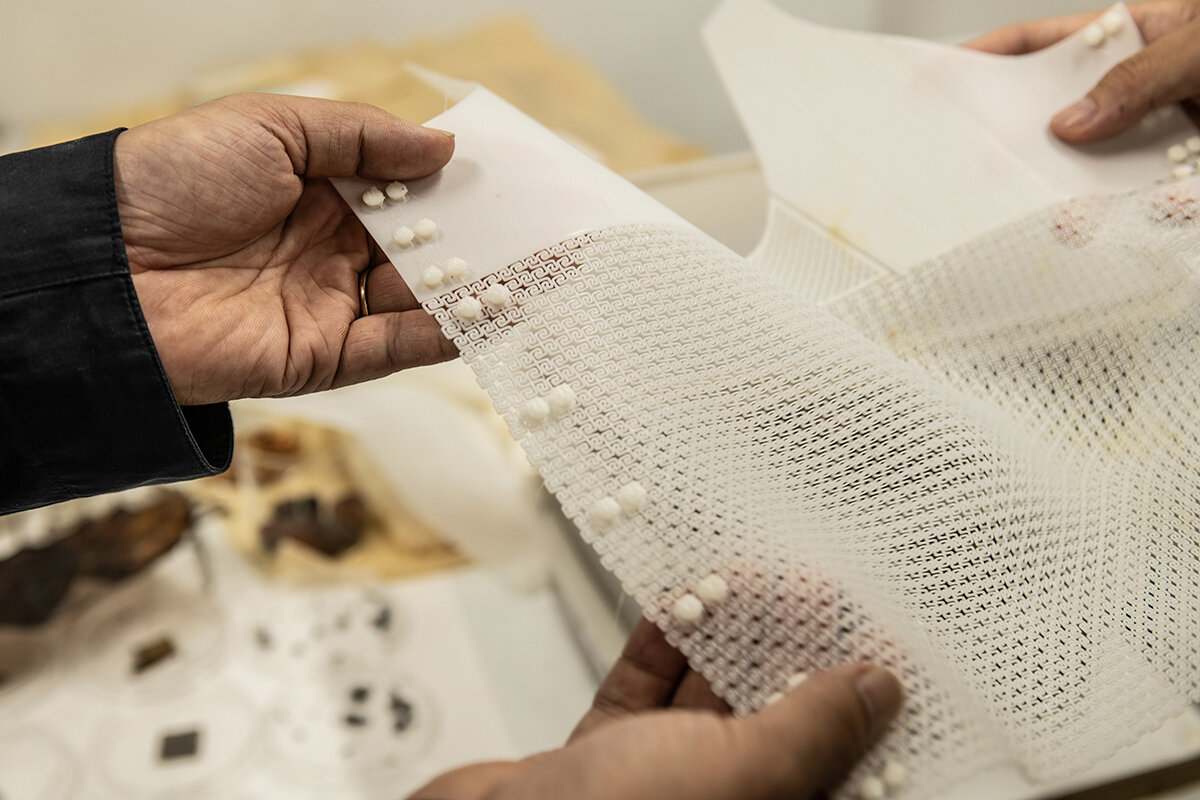

CGWORLD編集部(以下、CGW):こちら、たぶん女性用の下着…ですよね? どういったものなんですか?

井上智博氏(以下、井上):これは、KYOTO Design Lab(水野大二郎先生、津田和俊先生、井上)とワコールさんとSynfluxさんで共同研究して作成されたものです。「未来の下着」というテーマで、「生分解性素材のみで作られた、循環可能な未来の下着を提案する」ことを目的に下着の試作品制作を進めました。

具体的には、生分解性のコンブチャレザーやきのこレザーといったバイオ素材を使って、3Dプリンタでバストにフィットするように試作してあります。強度を保つ部分や伸び縮みする部分などを組み合わせてストラクチャをつくってあります。

1987年大阪生まれ。2013年noiz architectsをへて、2014年より京都工芸繊維大学内、KYOTO Design LabのDesignFactoryのファクトリースタッフとして、工房の設備の管理とD-labプロジェクトのテクニカル部分全般のサポートを担当する。週末はファブラボ北加賀屋(大阪市住之江区)で一般向けにデジタルファブリケーションのサポートを行っている。

https://vimeo.com/user46826269

CGW:コンブチャというのは、あの昆布茶ですか?

井上:いえいえ、昆布とは関係なくて、発酵飲料ですね。英語でKombuchaと書きます。中の菌(酢酸菌、乳酸菌、酵母菌)に栄養を与えて培養してできる膜を厚くして収穫し、天日干しするとバイオ素材になるんですよ。

CGW:そんなことが起こるんですか?! この研究の背景を教えてください。

井上:現代の衣服は、ファストファッションを筆頭に消費社会が行きすぎているという観点があります。そのアンチテーゼとして、衣服についての持続可能性、特に下着の未来を考えるという、スペキュラティブデザインの観点から取り組んだものですね。

CGW:スペキュラティブデザインとは何でしょうか?

井上:通常、デザインは何らかの問題解決のためにするものですが、スペキュラティブデザインはそうではなく、未来について考えるようなきっかけを与えるためのデザインです。アンソニー・ダン(Anthony Dunne)という方が提唱した概念で、書籍も出版されています。

CGW:なるほど、とても意義深い取り組みですね。

井上:そうですね。D-labではこういった研究をいくつも行っています。英語ではPBL、Project Based Learning、日本語では課題解決型学習と呼ばれるものです。この「未来の下着」の場合は、こういうものを着ないといけない世界とはどういうものなんだろうということで、試作をつくるだけじゃなくて、具体的なサービスのシナリオもつくって、最後に映像化して発表しました。2020から続いているプロジェクトですね。

・「未来の下着」プロジェクトのプレスリリース

https://prtimes.jp/main/html/rd/p/000000009.000080230.html

CGW:素晴らしいです。こちらのスニーカーは?

井上:靴の底ってどんどんすり減っていくじゃないですか。でもそこがキノコだったら自己増殖して直してくれる靴が手に入るというストーリーでつくられたものです。これは学生が修了制作において作られたものです。

CGW:すごい! 工房全体について教えてほしいのですが、まずここはどういった施設なのですか?

井上:ここはバイオマテリアルファクトリーです。新素材の研究開発や実験を行う施設ですね。津田和俊先生と立ち上げました。無菌環境で作業するクリーンベンチや恒温恒湿器、大型インキュベーターなども揃っていて、先ほどのコンブチャも配合をいろいろと変えて、培養しながら新素材をつくる研究をしているんです。

CGW:そういうことなんですね。なるほど。他にはどのような施設があるんですか?

井上:全部で6つの施設で構成されています。

D-labは2018年、京都工芸繊維大学内に竣工されたデザインスペース。最新鋭のデジタルファブリケーションが揃うデジタルファクトリーを筆頭に、ウッドファクトリー、メタルファクトリー、テキスタイルファクトリー、バイオマテリアルファクトリー、フォトスタジオという6つの専門施設が隣接し日本最大規模を誇ります。対外的にはこれらをまとめてデザインファクトリーと呼んでいます。

通路に沿ってずらりと機械が並ぶデジタルファクトリー

井上:ではここからはデジタルファクトリーの中をご案内します。

CGW:うぉぉ! 手前から奥まで大きな機械が……見渡しただけでもすごい!

井上:これだけ最新鋭のデジタルファブリケーション機器が揃っている施設は、日本中探してもここ以外にないですよ。まずこちらが石膏3Dプリンタです。

井上:これを使ったPBLとしては「初代諏訪蘇山デジタル復元プロジェクト」があります。砧青磁の第一人者、初代諏訪蘇山(1851-1922)のその当時の手法で作られた石膏型を3Dスキャニングしてデータアーカイブし、かつその復元としてデジタルファブリケーションを使った実践をしたものです。石膏型として利用できる素材、形状に出力するというところが肝でして、最終的にはこちらの設備を使って造形、そこに後処理することで実現しました。

複製できることが検証できてから、4代目諏訪蘇山とともに複製した石膏型での実践として3Dデータの利用のあり方を探究しながら、研究成果を美術館にて展示・発表しています。妙心寺 大雄院、愛知県陶磁美術館、石川県九谷焼美術館、京都工芸繊維大学美術工芸資料館などで実施しています。

CGW:なるほど。目的は文化財の保護ですか?

井上:そうですね。文化財の保護も目的としてはあります。今回対象となっている石膏型は、その当時の工法を示す非常に重要な資料ではありますが、石膏なので経年変化により、劣化してきており、それを使用した制作検証などもちろんのこと、状態を維持して保管していくこと自体が危ぶまれておりました。

CGW:テクノロジーがあればこそできる解決策ですね。

井上:その通りです。その他のプロジェクトでも最近では10月21日(土)から豊田市美術館で「フランク・ロイド・ライト 世界を結ぶ建築」という展覧会を開催しているんですが、そこで展示している帝国ホテル二代目本館の模型は、我々が復元したものです。

100年ほど前にライト氏がその当時の石膏技師に発注した帝国ホテルの石膏模型が京都大学におさめられているんですが、それも経年劣化でそれを巡回させるのは難しいということで相談があったんです。そこで、我々が3Dスキャンをして、データ編集し、こちらの大型3Dプリンタで、12個のパーツに分解、それを結合して最後石膏ライクな質感に塗装してあります。サイズが非常に大きかったので大変でした。3Dプリンタはほかにも、造形方式やサイズちがいで全部で31台ほどあります。

CGW:31台?!

井上:多いでしょう(笑)? こちらが800ミリ角のものも出せるさらに大型の3Dプリンタ、光造形タイプが造形サイズと強度のちがいで3台、こちらがモデル材とサポート材を分けて出力できてサポート材が水に溶けるタイプで、鎖みたいな構造のものも……。

CGW:(……おぉ! 情報量が半端ない!)

井上:たくさんあるんですが、特にエス.ラボ株式会社(S.lab)さんの3Dプリンタをご紹介したいですね。S.labさんは京都のローカル企業なんですが、東京オリンピックの表彰台を廃プラスチックでつくる工作機械をつくった企業ということで有名になって。京都の地場産業を支える最先端のテクノロジー企業です。

井上:ちょっと面白いものだと、フード3Dプリンタというものもあります。

CGW:食べ物をつくれるんですか?

井上:そうです。造形できるものは、クッキーとかチョコレートといったペースト状の食べ物です。これは、食感の研究で使ってるんです。食べ物の内部構造をデザインできて、硬めとか柔らかめとかを調整して実験できるという。3Dプリンタなので、ロッテの「紗々」みたいな細い線を重ね合わせるものもつくれます。

CGW:3Dプリンタの活用は食べ物にも及んでるんですね。

井上:活用ステージはどんどん拡がってます。それと、ラボでは、3Dプリンタの利用が多く、それに伴い、造形物の失敗、サポート材といった必ずでる廃材なども多くなります。そういった廃材をストックしてまして、こちらの粉砕機と、リペレタイザーを使うことで、素材を粉砕してその素材からペレットを作成できます。そうしてつくったペレットはペレット式3Dプリンタの素材としてもう一度生まれ変わるという流れです。

CGW:ラボの中で素材の再利用ができるようになっているんですね。

井上:こちらはうちにある一番大きいレーザー加工機です。レーザー加工機は6台あります。パワーは約130Wで、厚さ15mmまで切断できるので、テーブルの天板なんかも切れちゃいます。

CGW:すごいスケール……!

井上:次はこちら、KUKAのロボットアームです。全部で3台導入しています。

CGW:ロボットアームはどんなものを切削するのに向いてるんですか?

井上:本体のロボットアームが6軸、下の台が1軸ありまして、それらを複合的に動かすことで7軸の多軸切削ができるのが魅力です。回転台に丸太を乗せて右手で彫るところを想像してもらえるとわかりやすいかもしれないです。他の切削機では工程を分けないと削れないものでも、一括で削れます。

CGW:動きが複雑なぶん使いこなすのは大変そうですね。

井上:めっちゃ難しいです。教えるのも大変ですね。ロボットアームはNC加工機とはちがってCAMのデータを直接は読めなくて、アームの動きへの変換が必要なんです。そのアームの情報は専用のシミュレータで計算して用意するので、使うソフトの数も3つ4つと多いんですよ。

CGW:いやぁ奥が深い。

井上:こちらは別のロボットアーム。台車付きのもので、そのまま現場に持って行って使うために買ったものです。

CGW:これは何の研究に使っているんですか?

井上:例えば今している研究だと、村本真先生の研究で、左官職人の動きをモーションセンサーでセンサリングして、このアームでその動きをトレースする研究をしています。左官職人の研究って実はあまり進んでいなくて、アームの動きから左官職人のベストな動きを研究しているんですよ。

CGW:なるほど。確かに、機械なら再現性バッチリですもんね。

井上:次のファクトリーにまいります、こちらはフォトスタジオです。

CGW:照明が、で…でかい…っ!

井上:大型のLED照明が4基あります。ラボでものづくりをしたら、それをすぐ撮影できる場所ですね。あとはこんなものも。

CGW:おおっ、大きなドローンまである!

井上:ソニーのAirpeak S1という産業用ドローンです。一眼カメラも載せられます。研究ではフォトグラメトリ(写真から3DCGを生成する技術)をするときに、上空から歪みのない写真を撮るために使っています。そしてもちろん必要資格は取得してあります!

CGW:こちらにある大量のOculus Riftは?

井上:木内俊克先生が、ETHのGramazio Kohler とResearch joint studioを進めてまして、Adaptive Design and Assembly System utilizing reclaimed structural timbersというテーマで研究しています。その中で「古材の利活用」を掲げていまして、京都は街並み保存の観点で、文化財として建物を残していこうという動きは他の県より力を入れているのは思うのですが、それでも惜しまれながら取り壊されている建築物ってたくさんあるんです。

そういった建物が取り壊される前に、僕らがそこに入って空間をデジタルアーカイブしてデータとして残します。その年代の建物って立派な材を使っているんですよね。スキャンした後さらにそういったまだ使える古材を回収して材料としてストックするとともにより高解像度で3Dスキャンします。

そのデータをVR空間にアップロードして、Oculusをかぶりながらそのスキャンした古材を使って設計します。リモート設計する際にどこまでその場にいなくても生のデータを扱いながら設計できるかの実験です。そうしたスキャンした3Dデータってを思い通りに精度良く加工したいとなると、そこでそれをロボットアームを使って加工したりしています。

CGW:こちらの木材は何でしょうか?

井上:こちらは、木内先生と新建築社とで協同した「小豆島ハウスプロジェクト」で使われた、シロアリに喰われた木材をスキャンして反転してリペアした事例ですね。瀬戸内国際芸術祭2022のコンテンツのひとつとして公開されました。

CGW:ここにも最先端の3Dプリント技術が活かされているんですね。

井上:そしてこちらは、ジュリア・カセム 教授(既に退官)がされていたDesign Associateプログラムにおいてナターシャ・ペルコヴィチと共同したプロジェクトの成果物になります。

アジア諸国の問題としてとりあげられるオイルパームの搾りかすの活用方法の提案として、その搾りかすと樹脂を混ぜ込んで3Dプリンタフィラメントを作成、そのフィラメントを使って家具をデザインし、3Dプリント出力しました。

そのフィラメント開発には、本学発ベンチャー企業のネオマテリア株式会社に参画してもらい共同開発しています。

CGW:ここにはPCとMacもたくさん。データ作業スペースですか?

井上:そうですね。ハイスペックなワークステーションがたくさんあります。HPC(ハイパフォーマンス・コンピューティング)と呼ばれている、いわゆるスパコンですね、3Dスキャニングしてとった大量の点群データを編集したり、画像解析、深層学習したりしようとすると要求されるスペックが高くなるんです。

CGW:いやぁデジタルファクトリー、盛りだくさんですね。情報量が多くて整理が追いついていません(笑)。

井上:すごい数ですよね(笑)。全ての機材は過去10年間、京都工芸繊維大学とD-labが手がけた個別のプロジェクトで各担当教授からの要請を受けて導入したものです。歴史の蓄積とも言えるかもしれませんね。

数々のPBLプロジェクトを手がけるKYOTO Design Lab

井上氏にD-lab全体を案内していただき、そのスケールの大きさと社会的テーマへの向き合い方に心を動かされた取材班。続いては、改めて井上氏とD-labが歩んできた道のりをひも解いていきます。

CGW:井上さん、デザインファクトリーのご案内、ありがとうございました! 改めて少し井上さんがD-labにジョインする経緯を伺えますか?

井上:現在のキャリアに繋がるところで言うと、2013年から1年間、noiz architectsに勤めていまして、2014年からはファブラボ北加賀屋(大阪市住之江区)で、今も籍を置いています。

CGW:なぜ大阪のファブラボに行かれたのですか?

井上:大学の研究や、前職での経験で、ファブラボの存在自体は知っていたのと、大阪に帰省したタイミングでファブラボ北加賀屋が一般公開されて見学できるようになって、タイミングがちょうど重なった感じですね。

実は僕、3世代続く宮大工の長男なんです。家系的にはアナログな技術を極めていて、昔は「次期棟梁」だなんて言われたり。

CGW:そんな経歴をお持ちとは。驚きました。

井上:まあでも、家業は継がなかったので(笑)。でも不思議なもので、僕は今、コンピュテーショナルな部分のデジタルファブリケーションの職人になっていますからね。

それで、2014年はファブラボ北加賀屋が大阪にできてまだ1年しか経っていない頃で、有志の立ち上げメンバー数人で、片手間でボランティア運営をしており、維持していくのが大変だという話をされて、僕が立候補したという感じです。

CGW:2014年というとちょうど3Dプリンタがコンシューマーにも降りてきた頃ですか?

井上:そうです、だからラボに来る一般の方も結構多かったんですよ。それで、半年ぐらいそこで一般の方々にデジタルファブリケーションを教えたりサポートしたり、いろんなプロジェクトをやっていたところで、D-labのお話をいただいたんです。

CGW:ファブラボでの活動で井上さんの名前が知られていったということですか?

井上:そうですね、当時、関西でデジタルファブリケーション機器がおいてあってコワーキングスペースしているのが、ファブラボ北加賀屋ぐらいしかなく、かつ運営メンバーの一人に本学のOBの方がいてそういった関係性から、D-labから「そちらに人材いませんか」と相談があったという次第です。

そもそもの話をすると、D-labは文部科学省のグローバル基金の申請が通って成立した、PBLや海外の研究機関との連携を促進するための組織です。研究室や授業の中だけで完結するような閉じたプロジェクトじゃなくて、社会との繋がりの中でプロジェクトを組んで、成果を社会に実装するところまでもっていくというところまでがミッションになります。

CGW:「未来の下着」と照らし合わせると合点がいきます。

井上:そうなんです。それで、基金を利用できることになったので、ハブとなる工房、先ほど紹介したデザインファクトリーですが、これをつくるフェーズに移りました。でも、その当時デジタルファブリケーションを扱える人材がいなかったので、ファブラボ北加賀屋に話が来て、僕が推薦されたという。

CGW:京都から近い大阪にまさにそういう施設があるぞ、と。

井上:はい。それから10年間ずっと、平日はD-labで、休日はファブラボで活動しています。

CGW:現在D-labではどういったPBLプロジェクトが動いているのですか?

井上:D-labはこの10年で本当に多数のプロジェクトを実施してきました。その中でも3Dスキャニングのプロジェクトが最近非常に多いのでそこにフォーカスして話しをしようと思います。

D-labとスキャニングが邂逅したのは、2015年ETH ZürichのChristophe Girot先生の研究室との共同研究「風景と音声のサウンドスケープ」からになります。

CGW:先ほどご紹介いただいた「古材の利活用」で提携された大学ですね。

井上:そうです!このプロジェクトでは詩仙堂、京町屋キャンパスににぎ、虎屋の庭園を3Dスキャニング、レコーディングしました。その当時は、D-labの中にそういった設備もなければ、もちろんノウハウもなくて、ETHからそのプロジェクトの中で、機材や手法を学び、最終的には、その3Dデータと音声データを取り込みシーケンスムービーをつくって発表しました。

CGW:京都の貴重な庭園をアーカイブするノウハウを手に入れたんですね。

井上:はい。このプロジェクトはそれ以降スキャニングする場所、担当する学生が移り代わりながらも毎年実施されていまして、それにあわせて必要機材を導入したり、ノウハウを学生へ伝えていったりすることでKYOTO Design Lab 独自のプロジェクトが立ち上がったり、各研究室の研究テーマのひとつとしてとりあげられたりと広く伝播していったという感じです。

そうすると庭園だけじゃなくて国宝とか重要文化財とか都市とか、そういった貴重なデータを扱うプロジェクトもどんどん増えてくるんですね。

そういったデータには価値があってそれを長期的に保管していくということも組織としてやるべきですし、それをちゃんと利用できるような形で管理して他の研究でも使えるようにしていくということを推し進めていくのが大事ですよね!そういった運用をしていくためのフレームを日高一樹先生をはじめ、D-lab知財ユニットの中で検討し、2022年、京都工芸繊維大学としてスキャンの点群はこういうふうに運用していこうというところまで決めたんですよ。

CGW:すごい。D-labが本体を動かしたと。

井上:そうです。それで、大規模点群を解析するためのHPC(ハイパフォーマンス・コンピューティング)も導入しました。3Dスキャンした点群データはメッシュデータに変換すれば3Dプリンタでも出せるし、木材を加工してそれで寺社仏閣の修復にも使えます。面白い研究もあります。

これは津田和俊先生との研究で、無鄰菴という京都にある庭園を3Dスキャニングしてその3Dデータを編集してその断面図をテキスタイル生地に印刷したものです。ゆるやかな傾斜が確認できると思います。このプロジェクトはさらに広がりを見せていて、そのデータを編集して、庭園の立体模型として3Dプリントし、目の見えない人に触ってもらって、その後で本物の庭園に入ってもらったとき、鑑賞体験がどう変わるのかを研究するということもやっています。

CGW:面白い!

井上:このように3Dデータを扱うプロジェクトが増えていく一方で、既存の大学のカリキュラムでは、教えれる人がほとんど居ないので、私がプロジェクトのたびに一人一人にいちから教えていたのですが、昨年から特任研究員として堀川淳一郎さんが参画したことによって学生のデジタルスキルの底上げができていっているのを実感しています!

CGW:堀川さん、よろしくお願いします。自己紹介をお願いできますか。

堀川淳一郎氏(以下、堀川):2022年10月から特任研究員として京都工芸繊維大学に呼んでいただいて、今はソフトウェアベースのコンピュテーショナルデザインの技術を学生たちに教えています。それと、デジタルファブリケーション系のPBLプロジェクトには、ファッション系や日本家屋の修復など、4つほど関わっています。まだ着任してから1年ですから、やっといろいろと動き始めたという段階です。

東京都出身。コロンビア大学建築学AADで修士を取得後、noiz architects勤務を経て、現在は主に建築・ITの分野でフリーランスとして活動中。建築の分野ではアルゴリズミック・デザインやパラメトリック・デザイン、ITの分野ではVR・ARアプリの開発を中心に、お互いの分野が交差する活動をしている。

CGW:D-labに至る経歴を少し教えていただけますか。

堀川:実は僕もnoiz architects出身でして。アメリカの大学で建築の勉強をして、2009年に新卒でnoizに入社して、4年ほど勤めました。井上さんとはそこで出会って一緒に仕事もして。その後はしばらくフリーでやっていて、ちょこちょこ大学の非常勤とか研究員とか、アカデミックなところでお手伝いしていたところ、去年10月にD-labに呼んでいただいたと。

CGW:なるほど。コンピュテーショナルデザインの技術を教えてらっしゃるということですが、具体的にはどんなことを?

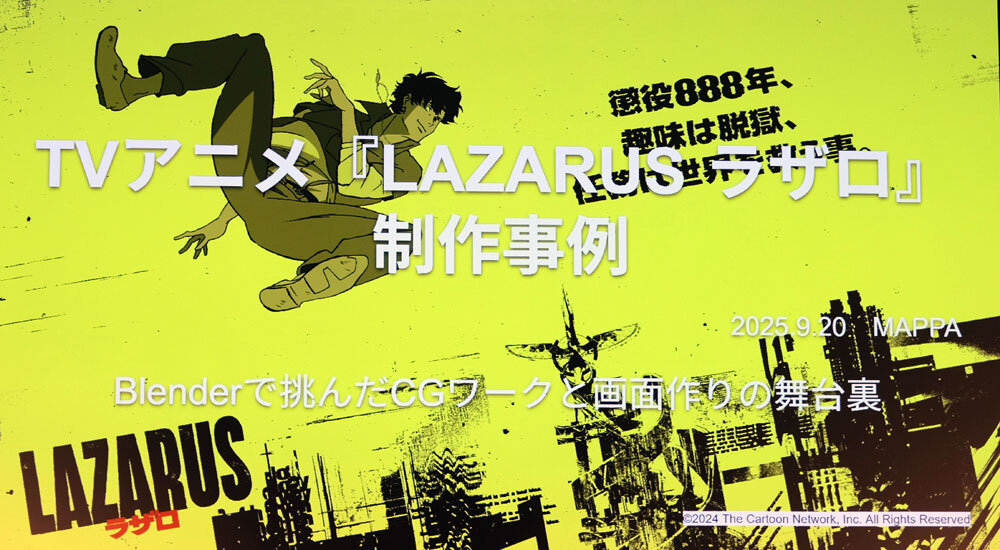

堀川:研究と学生への授業を兼ねて、メタバース関係、特に空間をつくることについて、考え方からつくる技術まで教えています。Houdiniでモデリングして、ゲームエンジンでワールドをつくって。

CGW:D-labではメタバースも学べるんですね。

井上:そこも学べる領域のひとつです。

CGW:Houdiniはメタバースと相性が良いんですか?

堀川:D-labには点群データがたくさんあるので、データアナリシスやクラスタリングなどで点群の特徴を抽出するんですが、Houdiniならそういうときに自分でツールを組み込んでいけるので、解析的用途で使いやすいんです。もちろんHoudiniといえばプロシージャルですが、その点も建築物やプロダクトデザインと相性が良いですし。

CGW:学生の皆さんがメタバースをつくる授業をされているんですね。

井上:もちろん、インプットだけでなくアウトプットの機会も設けています。少し前ですが、Houdiniで形状をつくってUEFNでFortniteにメタバースを設計するというワークショップをやりました。これはすごく反響がありましたね。

CGW:これですか。なるほど、大阪万博を下敷きにしたんですね。

井上:はい。今、万博はちょっとネガティブな印象がありますけど、万博にコンセプトを与えてメタバース上につくったとき、スペキュラティブ(未来を考えるきっかけ)なものが出てきたら面白いと思って。学生の作例で言うと、めちゃくちゃ失敗して海底に沈んでる万博がありました。退廃した世界観で、入ったら渦が巻いていて、渦に入ったらながされる(笑)。制御できない自然の力を組み込んだ表現ですね。

堀川:別のチームは、以前D-labで撮った京都の町屋の点群データをそのまま利用して、画像生成AIと組み合わせて各国のパビリオンを再現したワールドをつくっていました。

井上:AIは今注目されていますから、各チームがメタバースにAIをどう組み込むか試行してましたね。最終的に、学生のポートフォリオにもしやすいように、ゲストコメンテーターも呼んでひとつのイベントとして公開しました。

KYOTO Design Labがこれから目指すもの

CGW:D-labにはどんな学生さんが集まってきているんですか?

井上:本当にバリエーション豊かですよ。初期は建築・デザインの学生がほとんどでしたが、学内の認知が進み他学域の学生も集まるようになりました。

それは、KYOTO Design Lab 主体のPBLに加え、KYOTO AGORAや、Design-centric Engineering Program など、学域横断的なプロジェクトを積極的に実施しているのでそれも良い影響を及ぼしているように思います。海外の教育機関とのPBLの関係で、ジョイントスタジオで一時的にD-labに来ている海外の学生もたくさんいます。

CGW:様々なバックボーンを持った学生が集まっているのですね。しかもデジタルファクトリーは、京都工芸繊維大学の全学生が使える施設なんですよね?

井上:そうです。全学年全学科の学生が使える施設です。デザイン系もいれば先端科学、機械、バイオ、情報系など様々です。そういった志向も目的もちがう全ての学生にイチからノウハウを教えています。

CGW:志向も目的もちがえど全学生に共通して言える、これからの学びに必要だとおもう要素はどんな要素ですか?

井上:インターネット上にアップロードされている情報量が加速度的にましていくなかで、学生にとってみると、学ぶための情報収集のコストが下がりかつ、品質の高いコンテンツを見ることができるようになってきました。そういった恵まれた環境の中で学生は、誰もがスペシャリストになれる状況にはなっていると思うのですが、マニュアル通りのものを作れるだけでは本当の意味で使える技術にはなりません。

課題を整理して問題を導きだしそれを解決するものをつくっていくような、答えがないものごとの中で実装していく場面で差が開いていくように思います。

CGW:なるほど。最後に、D-labのこれからについてひと言お願いします。

井上:2017年から、施設・設備の拡張とそれに伴う利用者の増加に対応するため、D-lab内のデザイン工房の運営サポートおよびハード・ソフトウェア技術の醸成を行う「D-lab tech」という学生組織を運営しています。

発足当時は10名程度の規模で、主に機材のメンテナンスという役割をしてもらうにとどまっていたのですが、テクノロジーを扱うPBL、研究が増えてきて、既存の教育システムでそういったことを教えていない、教えれる人がいないという状況をうけて、私が、ソフトウェア、ハードウェア周りのレクチャーを実施してきました。最近では、総勢40人までに到達し、当事者を増やすことにより、学内での学びのエコシステムをより循環させていくことを試行しています。

この10年で、先ほどのETHが大学本体と提携するようになったり、プロジェクトを通じてメーカーさんやスタートアップ企業との繋がりもできています。D-labはこれからもPBLを推進する施設として未来の課題に取り組んでいきます。ぜひ期待してください。

CGW:まだ外部に公開されていないプロジェクトの公開も楽しみに待っています! 本日はありがとうございました!

TEXT__kagaya(ハリんち)